Monitoramento em rede do processo de produção Schwer+Kopka

- by SouthWind

- Notícias

- off

Monitoramento em rede do processo de produção na conformação mecânica

Autores: Ralf Renz / Dipl. Ing. Thomas Kopka

Schwer+Kopka GmbH, Weingarten, Alemanha

1- Introdução

A produção em massa nos setores de conformação, estamparia ou corte de peças metalicas só será bem sucedida quando os produtos forem fabricados e fornecidos com a melhor qualidade possível, no menor tempo possível, com ótima utilização da máquina e com o menor custo possível.

Por muitos anos, a Schwer+Kopka atua junto aos fabricantes no chão de fábrica através de nossos sistemas de monitoramento e sensores de processo. Nós mantemos nossos dedos no batimento cardíaco do processo de produção. Os terminais de monitoramento de processos e os sistemas de coleta de dados são parte integrante de muitas operações de conformação de metais hoje em dia e representam uma ferramenta indispensável para a fabricação eficaz.

2- Aplicações e falhas detectáveis

2.1 Conformação a frio

Monitoramento das forças de conformação em cada estágio com sensores individuais em conformadoras a frio de múltiplos estágios: boltmakers, nutformers e cold headers para detectar quebras de ferramentas, falhas de alimentação, falhas de transferência, sobrecargas, etc.

Monitoramento do processo de forjamento em máquinas de forjamento a quente de múltiplos estágios, trabalhando a partir de arames ou barras. Sensores em cada estação e na estrutura da máquina detectam falhas de transferência, falhas de ferramentas e sobrecargas. Além disso, o sistema monitora a troca adequada da barra.

2.3 Laminação de Rosca

O monitoramento das forças de rolagem nos pentes de laminação, rolos e nas máquinas de laminação, detecta tamanho errado dos blanks, peças derrapando, fugas, reversões e muito mais. Também possui um indicador de partida nos pentes, no inicio da laminação.

2.4 Estampagem de chapa metálica

Monitoramento completo do processo de estampagem para todos os tipos de fallas com sensores de carga nas prensas, sensores de força na matriz e sensores binários para detectar falhas como sobrecarga, aumento de sucata e fragmentos, quebra de punção, trincas, etc.

3- Princípio básico do monitoramento de processo

Os monitores de processo “observam” um processo de fabricação através de sensores adequados, “aprendem” o perfil de sinal correto do sensor para um ciclo da máquina e então verificam se cada sinal de sensor é idêntico ou quase idêntico às curvas de perfil “aprendidas” dentro dos limites de controle aceitáveis. Tais sinais do sensor podem ser força, torque, emissão acústica, deformação, tensão, carga do motor elétrico ou outros métodos adequados para medir o processo de produção.

Os perfis de produção capturados pelos sensores são analisados por diferentes métodos e estratégias, garantindo um ótimo resultado de monitoramento. O monitoramento de curva envelope de alta resolução é hoje considerado um dos procedimentos mais eficazes e confiáveis para analisar e monitorar máquinas, mesmo nas mais altas velocidades de produção. Se o sinal não coincide com o traçado calculado ou perde outros critérios, algo deu errado no processo. Talvez uma ferramenta tenha quebrado, uma peça esteja faltando ou há um problema com a máquina. Seja qual for a causa, o monitor exibirá uma mensagem de erro, avisará o operador e parará a máquina.

3.1 Monitoramento Envelope

O sistema de monitoramento coloca automaticamente uma faixa de envelope adequada com limites superiores e inferiores em torno da curva de força aprendida. O Mandonic Auto Enveloper ajusta a largura do envelope perfeitamente à variação do sinal de força: envelope apertado onde o sinal é estável e mais largo onde o sinal é instável. Isso garante que você sempre trabalhe com limites de ajuste perfeitos.

O poderoso processador de sinal é capaz de monitorar máquinas com mais de 2.000 ciclos por minuto. Todos os monitores de processo da Schwer+Kopka são projetados para compensar qualquer variação na velocidade ou RPM da máquina para evitar paradas de máquina desnecessárias.

Se o sinal de força medido não encaixar no envelope aprendido, o sistema de monitoramento interrompe a máquina automaticamente para evitar mais danos e mais peças defeituosas. O monitor apresenta uma mensagem de erro informando exatamente onde a falha ocorreu e que tipo de erro foi detectado. Isso permite que o operador localize o problema com facilidade e coloque a máquina de volta à produção rapidamente.

Monitoramento de carga de pico

Por natureza, alguns processos de fabricação mostram um alto grau de variação nos sinais medidos. Portanto, aplicar a técnica de envelope pode ser muito sensível. Neste caso, o respectivo canal pode ser comutado para monitoramento de carga de pico. O sistema compara o sinal com uma linha limite superior e inferior ajustável. Se um sinal medido for superior ao limite superior ou não atingir o limite inferior, a máquina é parada imediatamente.

3.2 Monitoramento de Tendências

Os sinais de força também podem aumentar ou diminuir gradualmente ao longo do tempo sem exceder qualquer limite definido. Esse efeito é chamado de tendência. Os sistemas Schwer+Kopka oferecem uma opção de Monitoramento de Tendências, que impede que os sinais medidos aumentem ou diminuam além dos limites aceitáveis. Os limites são facilmente definidos e ativados.

Se as forças excederem o limite superior de tendência ou caírem abaixo do limite inferior de tendência, a máquina é parada imediatamente. A razão para tal mudança no nível de força pode ser relacionada à ferramenta ou à máquina. O monitor novamente fornece uma mensagem de erro informando exatamente onde o erro ocorreu e qual erro de tendência foi detectado. O monitoramento de tendências é um recurso de segurança adicional, que impede que o processo se afaste muito das configurações iniciais.

4 Tecnologia de Sensores

Cada sistema de monitoramento de processo depende da qualidade do sinal de medição e, portanto, de um tipo de sensor adequado e do ponto de medição selecionado.

4.1 Tipos de sensores

A montagem de sensores piezoelétricos ou do tipo extensímetro em várias máquinas ou peças de ferramentas para registrar cargas mecânicas (força, tensão, etc.) é a nossa especialidade.

4.1.1 Sonda de detecção piezoelétrica

A sonda piezoelétrica é o tipo de sensor padrão, para medir tensão e forças nas ferramentas da máquina. O sensor é instalado num furo de 8 mm padrão, que é executado perpendicularmente à direção da força a ser medida. O sensor pode ser encaixado de maneira recuada em furos mais profundos. Uma ferramenta especial de montagem do sensor está disponível para posicionar e apertar o sensor da maneira correta no local adequado.

4.1.2 Sensor piezoeléctrico em formato de disco plano

Usado para medir sinais de força híbrida / emissão acústica em peças de máquinas. O sensor é facilmente instalado colado à superfície de uma peça da máquina ou cimentando-o em uma sede preparada para tal finalidade.

4.1.3 Sensor piezoelétrico em design especial

Estas peças da máquina incluem, por exemplo, placas de remoção em ferramentas de estampagem, cunhas de ajuste e calços de enchimento em prensas de conformação a frio, porta-ferramentas, máquinas de corte e muito mais.

Também equipamos parafusos para fixação de ferramentas ou ajustamos componentes de ferramentas com sensores de força integrados.

4.2 Posições do sensor

Cada posição do sensor tem suas vantagens e desvantagens. Quanto mais próximo o sensor estiver da operação de conformação, melhores serão os sinais medidos. No entanto, nestas posições, a implementação é significativamente mais difícil e portanto, mais cara.

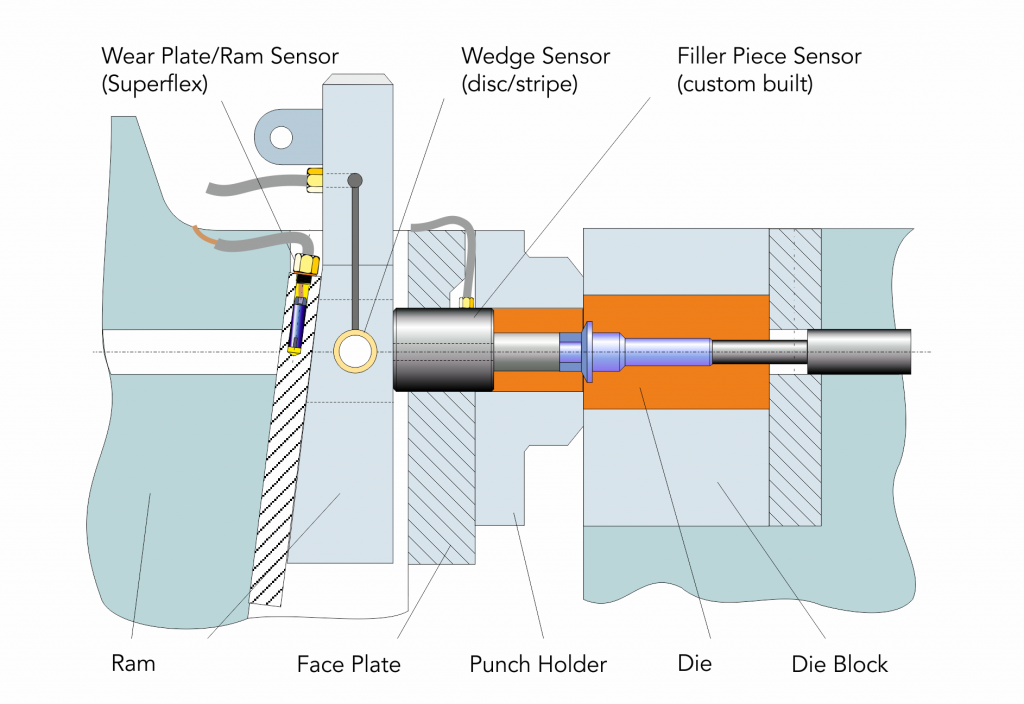

4.2.1 Sensores em máquinas de conformação a frio e forjamento a quente

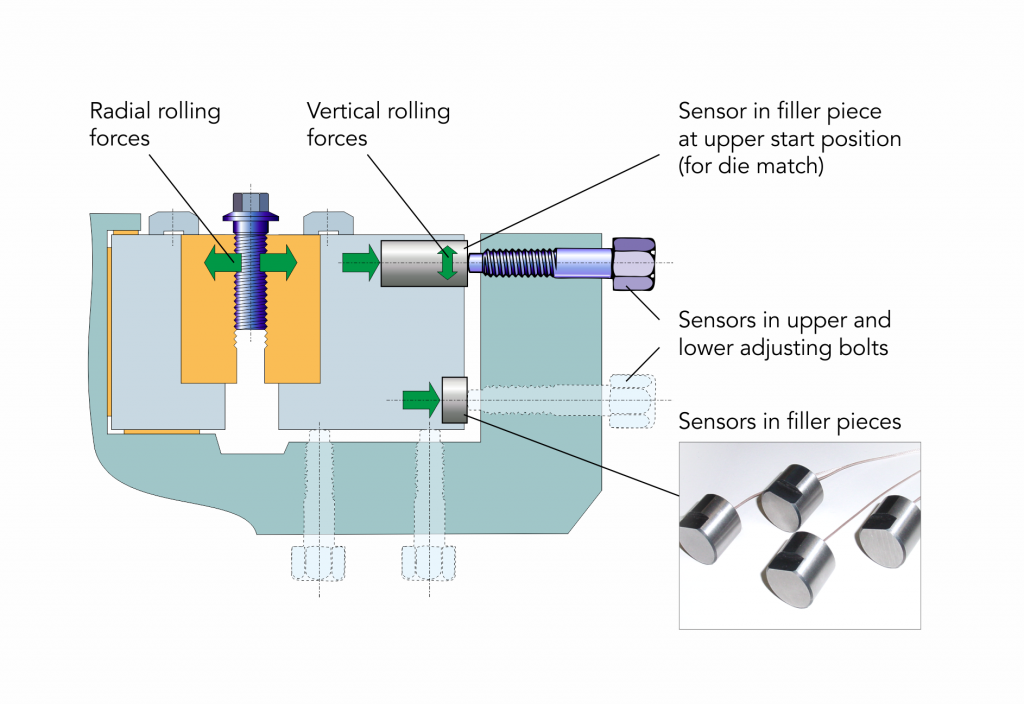

Figura 5: Sensores em máquinas de conformação a frio e forjamento a quente4.2.2 Sensores em máquinas de laminação de roscas

Figura 6: Sensores em máquinas de laminação de roscas4.2.3 Sensores em prensas verticais -de estampagem

5 Monitoramento de produção em rede

5.1 A chave para mais eficiência e transparência na fabricação

Informações precisas são vitais para agir de forma eficaz. Essa mensagem é particularmente verdadeira para operações de manufatura onde o conhecimento exato da situação atual do chão-de-fábrica é necessário para controlar o fluxo de produtos e avaliar a eficiência do processo de produção. Somente informações precisas e atualizadas permitem que o gerenciamento funcione de maneira eficaz em um ambiente de produção em massa. A maneira antiga de reunir dados de chão de fábrica “andando por aí, tomando notas, digitando números em um sistema e imprimindo várias estatísticas” não é como um sistema moderno de relatórios de produção deve ser. O sistema de execução de manufatura SK-go! ® (MES) fornece as respostas.

5.2 Melhores práticas para implementar o monitoramento da produção em rede

Abaixo está uma solução sugerida, dividida em três etapas:

1. Os sistemas de monitoramento já existentes estão sendo usados e ampliados.

2. Dados técnicos e econômicos do processo são gravados e pré-processados automaticamente

3. Um gerente de alarme informa o operador da máquina, o pessoal de manutenção ou a gerência, se necessário

Através da colaboração de especialistas em testes de produção e integradores de sistemas da Schwer+Kopka, soluções eficientes e direcionadas podem ser criadas enquanto são adaptadas exatamente às demandas da indústria metalúrgica.

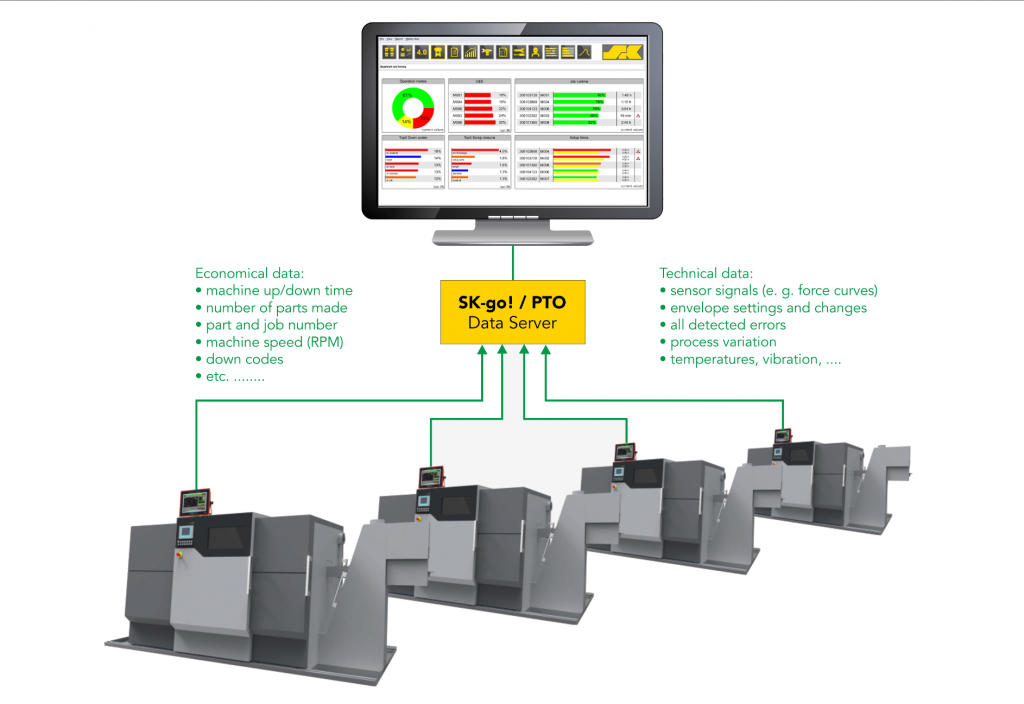

5.2.1 Processar sistemas de monitoramento como hub para o fluxo de dados

Na indústria metalúrgica, os sistemas de monitoramento que oferecem segurança de ferramentas e proteção de máquinas são padrão há décadas. Conectados, esses sistemas também servem como terminal de gravação e exibição para dados de aplicativos de grande porte como o Manufacturing Execution Systems (MES), o Computer Aided Quality (CAQ) e o Enterprise Resource Planning (ERP).

5.2.2 Monitoramento das condições de 360° das máquinas

Uma nova ferramenta de monitoramento de sistemas é o monitoramento de condições das máquinas. Através de sensores adequados e do local de medição compatível, dados importantes da condição, por ex. pressão hidráulica, níveis de enchimento de tanques de armazenamento, temperaturas de peças ou de lubrificantes e refrigerantes, bem como consumo de eletricidade e ar comprimido podem ser medidos. O valor agregado está no processamento em tempo real dos sensores. Com o uso adequado, paradas e colapsos de máquina podem ser antecipados e, portanto, evitados. Isso torna o monitoramento de condições um componente importante para manutenção preventiva real e manutenção baseada nas condições do equipamento.

Os sistemas de monitoramento modernos podem ser conectados diretamente com sensores simples com um sinal padrão de 0-10V ou 4 20mA, bem como sensores inteligentes com interface OPC-UA.

O sistema exibe os valores do sensor em uma linha do tempo no sistema de monitoramento. Tendo ambos, um limite superior e inferior de aviso e parada, o sistema é capaz de monitorar os valores do sensor de forma independente, informando sobre o status e desligando a máquina, se necessário, para proteger contra possíveis danos à máquina.

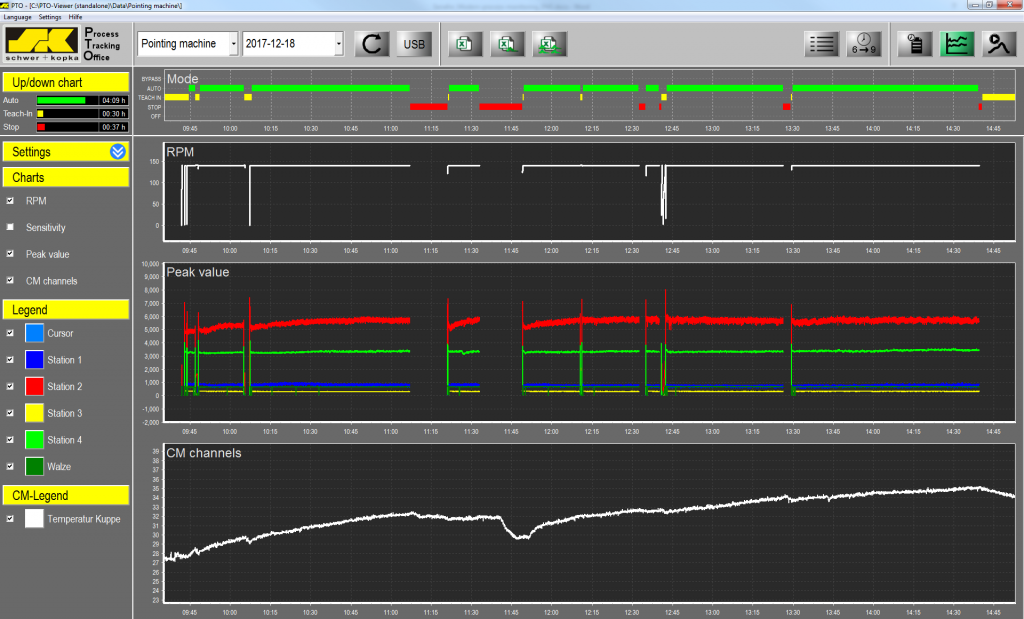

Figura 8: Monitoramento da condição da máquina mostra a correlação entre a temperatura e a velocidade (RPM): mesmo um ligeiro aumento na velocidade tem efeito significativo na temperatura do motor

5.2.3 Registro, documentação e análise de dados do processo

O “Big Data”, cujo valor agregado deve ser gerado, consiste na análise combinada de dados técnicos e econômicos. Os dados técnicos são gerados pelos sensores a nível de campo e são fornecidos pelo sistema de monitoramento. Dados econômicos, por exemplo: alocações de trabalho, ferramentas e as reservas de materiais, são combinadas de outros aplicativos operacionais e gerenciadas por pelo MES.

Figura 9: Layout do sistema de uma produção monitorada em rede para registrar dados econômicos e dados técnicos.O recém-desenvolvido Process Tracking Office (PTO) registra automaticamente os seguintes dados;

• Dados do sensor de monitoramento de força (de acordo com o intervalo de registro definido, bem como a classificação e o desligamento)

• Dados do sensor do monitoramento de condições (temperatura, fluxo, etc.)

• Eventos como ensaios, mudança de materiais e ferramentas, etc.

• Artigo e dados de ferramentas

• Razões da falha

• Tempos de operação e parada, bem como modos de operação

• Todas as mudanças de parâmetros de monitoramento através do operador da máquina.

Todos os dados são documentados automaticamente através de um buffer circular com tempo ou limite de armazenamento e permanecem disponíveis para análise extensiva. Como os dados econômicos dos aplicativos operacionais como ERP, CAQ e TMS estão sendo coletados pelo SK-go!® MES, cujos dados podem ser sobrepostos e filtrados como um padrão. Isso possibilita uma análise direcionada com referência de trabalho, artigo, ferramenta ou material. Os títulos marcadores ajudam a encontrar rapidamente determinados eventos. Comentários e imagens podem ser anexados a cada evento para permitir uma documentação ainda melhor.

Especialmente para a certificação IATF 16949, as ordens de fabricação podem ser registradas sem lacunas. O departamento de qualidade pode provar que as instruções de instalação foram implementadas e que o processo foi estável e repetível com o apertar de um botão. Esse recurso suporta especialmente o gerenciamento de reclamações.

Diferentes indicadores podem ser exibidos e comparados em gráficos para tirar conclusões e encontrar correlações, por ex. aumento contínuo da força durante o aquecimento em uma máquina conformadora.

Todos os valores registrados automaticamente, incluindo dados históricos, podem ser combinados em um protocolo significativo, de modo que a pessoa que está avaliando possa obter uma breve visão geral dos dados coletados. O PTO está documentando os valores medidos e fornece dados e indicadores relevantes para análise. É complementado com uma interface preparada para sistemas de terceiros, como o MatLab, a fim de permitir uma análise mais aprofundada.

Sistemas de gravação de dados totalmente automáticos, como a PTO, que documentam permanentemente os sinais do sensor e os comparam com dados operacionais, oferecem as seguintes vantagens:

• Mudanças de condições de produção são rastreáveis

• Os danos da ferramenta podem ser totalmente rastreadose identificados em tempo real

• Atua como auxiliar para a amostragem inicial de ferramentas

• O número de lote e o volume de recall podem ser direcionados durante reclamações de clientes

Esta solução independe do fabricante da máquina e abre às empresas da indústria de conformação, uma entrada rápida e orientada com excelente relação custo-benefício no mundo da Indústria 4.0, trabalhando de forma totalmente automatizada.

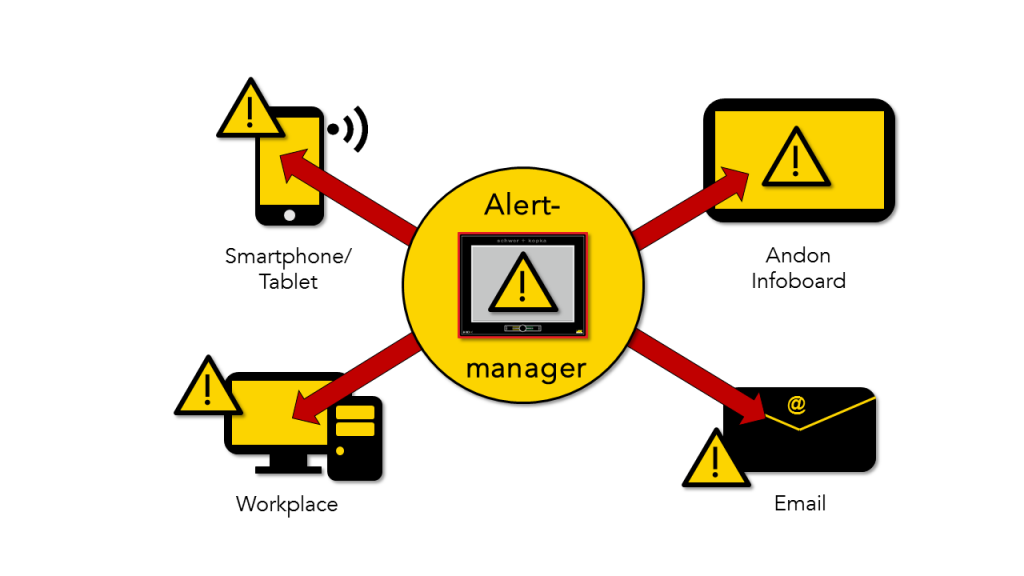

5.2.4 Gerenciamento de alertas

Se o escopo descrito acima for acompanhado por um gerenciamento de alertas adequado, você terá um sistema ativo que poderá reduzir ainda mais os tempos de parada das fábricas, uma vez que o responsável siga de acordo.

Através de configurações definíveis, as medições e os parâmetros de configuração podem ser monitorados proativamente. Os funcionários responsáveis serão notificados em tempo real, no local de trabalho, no escritório, na diretoria ou na estrada por e-mail, sms ou outros serviços de mensagem quando qualquer uma das configurações for violada.

Como é de se esperar, o gerenciamento escalonado e adequado a cada caso, pode ser implementado. A priorização de cada alerta ajuda a encontrar com segurança o problema mais importante na enxurrada de mensagens. Todos os alertas iniciados, assim como os tempos de reação correspondentes, são documentados automaticamente.

6. Conclusão

Na Schwer+Kopka, fornecemos todo o sistema a partir de uma única fonte; começando pelos sensores e pelo sistema de monitoramento na máquina, até um pacote de software MES abrangente com interfaces de dados para seus sistemas ERP e CAQ. Através da colaboração de especialistas do setor de produção e integradores de sistemas da Schwer+Kopka, é garantido que soluções prontas para a indústria sejam estabelecidas.

Sistemas de monitoramento, fornecendo segurança de máquina e proteção contra sobrecarga, têm sido usados na indústria metalúrgica há décadas. Juntamente com o monitoramento do processo, o monitoramento de condições da máquina é uma ferramenta adicional para as equipes de manutenção melhorarem a confiabilidade e a disponibilidade dos equipamentos nas fábricas.

Já existem soluções práticas de TI, como o Process Tracking Office e o Alert Manager, para empresas que atualmente não estão processando fluxos de dados automáticos e portanto, não estão aproveitando estas vantagens.

O PTO é, por assim dizer, o canivete suíço para análise extensiva do processo e ajuda a entender melhor as correlações dentro da fabricação e aprimorá-las ainda mais.

Além disso, o Alert Manager está informando e dando suporte ao operador, manutenção e gerenciamento quando os limites definidos são violados – totalmente automatizados e sem qualquer pessoal adicional. Isso minimizará as paradas não planejadas de máquinas.

+55 11 96421-0493

+55 11 96421-0493